Comment s'adapter à ces changements tout en maintenant la rentabilité?

Les pratiques de l’industrie manufacturière évoluent rapidement avec l’avènement du numérique et de l’interconnexion. Les petites et moyennes entreprises (PME) sont soumises à une pression constante pour s’adapter à ces changements tout en maintenant l’efficacité, la qualité et la rentabilité.

Cet article a pour but d’explorer et d’expliquer l’importance et les impacts de ces tendances émergentes dans l’industrie manufacturière, ainsi que les avantages qu’elles représentent pour les PME. Vous découvrirez comment ces tendances pour 2023 peuvent soutenir les PME dans l’amélioration de l’efficacité opérationnelle, de la qualité des produits, de la part de marché et de la croissance dans ce secteur concurrentiel qu’est celui de l’industrie manufacturière.

Tendance No 1 : Évolution de l'usine intelligente - adopter l'Internet des objets (IDO) et l'Intelligence Artificielle (IA)

L’Internet des objets (IDO ou IoT) a été une force transformatrice pour diverses industries, et les entreprises manufacturières ne font pas exception. En connectant les appareils et les machines via Internet, l’IDO rend possible le partage de données en temps réel, ce qui peut maximiser de manière significative l’efficacité, la qualité des produits et les performances globales de l’entreprise. Au début de l’année 2020, on estimait que seuls 10 % des entreprises manufacturières avaient implanté l’IDO. Toutefois, ce pourcentage devrait augmenter en flèche pour atteindre 50 % d’ici 2025. Soulignons par ailleurs que certains secteurs du marché sont déjà évalués à plus de 200 milliards de dollars.

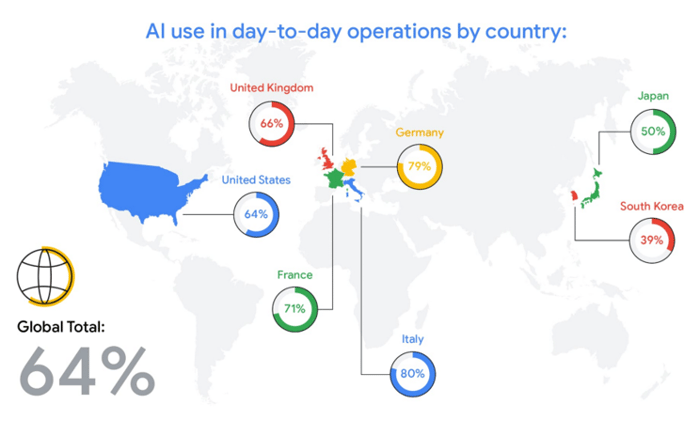

L’intelligence artificielle (IA) se révèle être l’une des principales technologies à l’origine de cette transformation. Grâce à ses capacités d’apprentissage, de raisonnement et d’autocorrection, l’IA offre de nombreuses opportunités aux PME du secteur manufacturier.

Les usines intelligentes, issues de la révolution de l’IDO, se réfèrent aux environnements de production interconnectés où les machines et les systèmes peuvent communiquer et coopérer entre eux et avec les humains en temps réel. Elles font partie intégrante de la quatrième révolution industrielle, ou du mouvement Industrie 4.0, et recèlent un grand potentiel pour les PME du secteur manufacturier.

L’adoption de l’IDO dans le secteur manufacturier, ou l’Internet des objets industriel, implique l’utilisation de capteurs et d’actionneurs intégrés dans les équipements. Ces dispositifs collectent et transmettent des données de divers paramètres opérationnels tels que la température, la pression, l’humidité, les vibrations et la consommation d’énergie. Ces données peuvent ensuite être analysées pour obtenir des informations précieuses sur le processus de production.

Voici quelques-uns des avantages liés au développement d’usines intelligentes :

1. Maintenance prédictive

En surveillant en permanence les performances des équipements, les entreprises manufacturières peuvent identifier les signes de défaillance potentiels et effectuer des activités de maintenance avant qu’une panne ne se produise. Cette approche permet de réduire considérablement les temps d’arrêt des machines, d’améliorer l’efficacité opérationnelle et de prolonger la durée de vie des équipements.

Les données indiquent que la maintenance prédictive peut réduire les temps d’arrêt de 30 à 50 %, augmenter la durée de vie des machines de 20 à 40 % et réduire les coûts de plus de 30 %. Les algorithmes d’IA peuvent analyser les données provenant des capteurs de l’équipement pour détecter les anomalies, prédire les défaillances potentielles et suggérer des mesures préventives. En prédisant avec précision les temps d’arrêt des machines, les fabricants peuvent planifier des activités de maintenance qui minimisent l’interruption du processus de production, ce qui permet de réaliser des économies et d’améliorer la productivité.

2. Amélioration de la qualité des produits

En surveillant le processus de production en temps réel, les fabricants peuvent rapidement détecter les anomalies et ajuster les paramètres du processus pour éviter les défauts. Non seulement cela garantit-il une qualité constante des produits, mais permet également de réduire les déchets et les reprises.

Les méthodes d’inspection traditionnelles exigent une main-d’œuvre importante et ne permettent de détecter les défauts que dans certains cas. Les systèmes d’inspection visuelle alimentés par l’IA, en revanche, peuvent inspecter les produits à grande vitesse avec une précision supérieure, en repérant des défauts que l’œil humain pourrait manquer. Cela garantit une qualité élevée des produits, mais réduit également les déchets liés aux produits défectueux.

3. Meilleure gestion des stocks

Les dispositifs IDO peuvent suivre les matières premières et les produits finis en temps réel, et fournir des données d’inventaire précises et actualisées. Cela permet d’améliorer les prévisions de la demande, de réduire les ruptures de stock et les surstocks, et d’optimiser les coûts des stocks.

4. Gestion de la chaîne logistique

Les modèles de prévision alimentés par l’IA peuvent analyser des ensembles de données complexes pour prédire la demande avec plus de précision, ce qui aide de nombreux fabricants à planifier la production et à gérer les stocks plus efficacement. L’IA peut également surveiller les données en temps réel provenant de différents points de la chaîne logistique pour identifier les interruptions potentielles et proposer d’autres routages ou stratégies.

Bien que la mise en place de l’IDO, de l’IA ou encore d’usines intelligentes puisse apporter des avantages substantiels, elle comporte également son lot de défis. Parmi ceux-ci, citons les coûts associés à l’acquisition de la technologie de l’IA, le manque d’expertise en matière d’IA et les questions relatives à la sécurité des données. Ces défis sont toutefois gérables. En adoptant une approche stratégique pour l’adoption de l’IA, en se concentrant sur les domaines qui offrent le meilleur retour sur investissement et en misant sur des partenariats avec des fournisseurs ou des consultants en IA, les PME peuvent exploiter le potentiel de l’IA pour stimuler la croissance de leur entreprise.

Tendance No 2 : Durabilité et production écologique - la nouvelle norme

Les gens sont de plus en plus conscients de leur empreinte écologique, et les entreprises ne font pas exception à la règle. Les entreprises manufacturières, grandes et petites, commencent à réaliser que le développement durable n’est plus un simple mot à la mode, mais un impératif commercial. Plus de 20 % des plus grandes entreprises publiques à l’échelle mondiale ont promis de réduire à zéro leurs émissions de carbone à l’avenir, alors que la société se tourne vers le développement durable.

Pour les PME du secteur manufacturier, l’adoption de pratiques de fabrication écologique va au-delà du respect des exigences réglementaires ou de la responsabilité sociale de l’entreprise : elle constitue une démarche stratégique susceptible d’offrir des avantages concurrentiels majeurs. La fabrication écologique, ou fabrication durable, consiste à appliquer des principes de durabilité au processus de production. Cela signifie qu’il faut réduire les déchets, minimiser la consommation d’énergie et limiter l’impact sur l’environnement tout en maintenant l’efficacité économique.

Le passage à la fabrication écologique commence par une évaluation environnementale approfondie de l’ensemble du processus de fabrication. L’identification des domaines où la consommation d’énergie, la production de déchets et les émissions polluantes sont élevées permet de préciser les améliorations à apporter.

Production allégée (« Lean Manufacturing »)

La production allégée vise à réduire les déchets sans sacrifier la productivité. Les pratiques allégées, telles que la production juste-à-temps (« JIT »), peuvent grandement réduire le gaspillage dû à la surproduction et aux stocks, tandis que la méthode 5 S permet de maintenir un espace de travail propre, efficace et sécuritaire.

Efficacité énergétique

Pour y parvenir, il convient d’optimiser le fonctionnement de la machinerie, d’adopter des équipements à haut rendement énergétique et d’exploiter les sources d’énergie renouvelable. Les systèmes de gestion de l’énergie peuvent également contribuer à la surveillance et au contrôle de l’utilisation des ressources énergétiques.

Gestion des déchets

Les déchets sont gérés de manière à minimiser leur production et à trouver des moyens de les réutiliser ou de les recycler. Ainsi, certaines entreprises manufacturières transforment leurs déchets en sous-produits de valeur, créant de nouvelles sources de revenus tout en réduisant leur impact environnemental.

La mise en œuvre de méthodes de fabrication écologique peut requérir un investissement initial, mais les avantages à long terme peuvent être substantiels. La réduction des déchets et de la consommation d’énergie peut se traduire par d’importantes économies, tandis que l’amélioration des performances environnementales peut renforcer la réputation de l’entreprise, fidéliser sa clientèle et éventuellement lui ouvrir de nouveaux créneaux commerciaux.

Tendance No 3 : Puissance analytique dans l'industrie manufacturière

Analyse des données

Les données sont souvent considérées comme le « nouveau pétrole », une ressource précieuse qui, exploitée correctement, peut fournir une multitude d’informations. Pour les PME du secteur manufacturier, l’analyse des données peut être un avantage concurrentiel, car elle permet de renforcer l’efficacité opérationnelle, d’améliorer la qualité des produits et de promouvoir le développement de produits innovants.

L’analyse des données dans l’industrie manufacturière implique la collecte, le traitement et l’analyse de grandes quantités de données provenant de diverses sources afin d’identifier des schémas, des tendances et des corrélations. Ces informations peuvent faciliter la prise de décision et l’élaboration de stratégies et, au bout du compte, améliorer les performances de l’entreprise.

Maintenance prédictive

L’une des principales applications de l’analyse des données est la maintenance prédictive. Traditionnellement, la maintenance des équipements était soit réactive, c’est-à-dire effectuée au moment où les pannes se produisaient, soit préventive, en suivant un programme de maintenance planifié. Ces deux méthodes présentent des inconvénients. La maintenance réactive peut entraîner des temps d’arrêt coûteux, tandis que la maintenance préventive peut entraîner des interventions inutiles sur des équipements encore en bon état.

En revanche, la maintenance prédictive utilise des données provenant de capteurs installés sur les machines pour surveiller leur état en temps réel. Des analyses avancées peuvent alors prédire les défaillances potentielles avant qu’elles ne se produisent, ce qui permet d’intervenir à temps. Cette approche permet de réduire les temps d’arrêt imprévus, de prolonger la durée de vie des machines et d’économiser sur les coûts de maintenance.

Optimisation de la production

Une autre application intéressante est l’optimisation de la production. L’analytique peut aider à identifier les goulots d’étranglement dans les environnements de production, les inefficacités dans l’utilisation des ressources et les zones de gaspillage. Grâce à ces renseignements, les entreprises manufacturières peuvent rationaliser leurs opérations de fabrication, ce qui permet d’améliorer la productivité et de réduire les coûts.

Amélioration de la qualité des produits

L’analyse des données peut également améliorer la qualité des produits en identifiant les facteurs qui contribuent aux défauts ou aux variations de la qualité des produits. Cela permet d’ajuster le processus de production afin d’atténuer ces problèmes et d’obtenir un produit final de meilleure qualité.

Prévision de la demande

Par ailleurs, l’analytique peut faciliter la prévision de la demande, en permettant aux fabricants de prédire les ventes futures sur la base des données historiques et des tendances du marché. Des prévisions précises de la demande permettent une meilleure gestion des stocks, ce qui minimise les ruptures de stock et le surstockage en optimisant les coûts des stocks.

L’intégration de l’analyse des données dans les opérations de fabrication est une tâche ardue pour les PME. Elle nécessite d’investir dans des outils de collecte et d’analyse des données et d’embaucher ou de former du personnel possédant les compétences nécessaires. Toutefois, les avantages potentiels en font un investissement qui en vaut la peine. En tirant parti de la puissance de l’analytique, les PME peuvent transformer leurs opérations et acquérir un avantage sur la concurrence.

Tendance No 4 : L'essor de la fabrication additive - l'impression 3D

Au cours de la dernière décennie, la fabrication additive, communément appelée impression 3D, est passée de marginale à de première importance dans l’industrie manufacturière mondiale. Elle est en train de transformer le paysage industriel en offrant un moyen de production extrêmement polyvalent et rentable, et ouvre de nouvelles perspectives aux PME.

L’impression 3D est un processus de fabrication additive qui crée des objets en déposant des couches de matière suivant un modèle numérique. Contrairement aux méthodes de fabrication traditionnelles qui impliquent souvent de découper ou de percer des pièces de matériau plus grandes, l’impression 3D permet de construire des produits de A à Z, ce qui réduit les déchets et offre une souplesse de conception inégalée.

Quelques avantages clés de l'impression 3D pour les PME :

1. Possibilité de réduction des coûts

Les méthodes de fabrication traditionnelles occasionnent souvent des coûts initiaux élevés pour l’outillage et l’installation, ce qui rend les petites productions onéreuses. L’impression 3D, quant à elle, ne nécessite pas d’outillage et constitue donc une option rentable pour la production de petites quantités de produits. Cette particularité est avantageuse pour les PME qui produisent souvent de plus petits volumes que les grandes entreprises.

2. Prototypage rapide

Les fabricants peuvent créer un prototype en quelques heures en accélérant le processus de développement des produits et en réduisant les délais de mise sur le marché. Le prototypage rapide facilite également la conception itérative et permet aux fabricants de tester et d’affiner rapidement leurs conceptions en fonction de leur appréciation.

L’impression 3D ouvre des possibilités de personnalisation qui étaient auparavant inimaginables. Les entreprises manufacturières peuvent facilement modifier des conceptions numériques pour répondre aux exigences spécifiques des clients, ce qui permet une personnalisation de masse sans augmentation significative des coûts de production. Cette capacité peut s’avérer un atout concurrentiel important pour les PME qui peuvent ainsi se différencier sur le marché.

La technologie peut ne pas convenir à tous les produits, en particulier ceux qui nécessitent des matériaux très résistants ou des conceptions complexes et multimatériaux. Qui plus est, le coût initial des imprimantes 3D et des matériaux peut être élevé, et la courbe d’apprentissage peut être abrupte pour ceux qui ne sont pas familiarisés avec la technologie. Toutefois, avec les progrès constants de la technologie d’impression 3D et la baisse des coûts connexes, les opportunités pour les PME se multiplient. En intégrant stratégiquement l’impression 3D dans leurs opérations, les PME peuvent améliorer leur compétitivité et se positionner pour la croissance dans l’ère de la fabrication numérique.

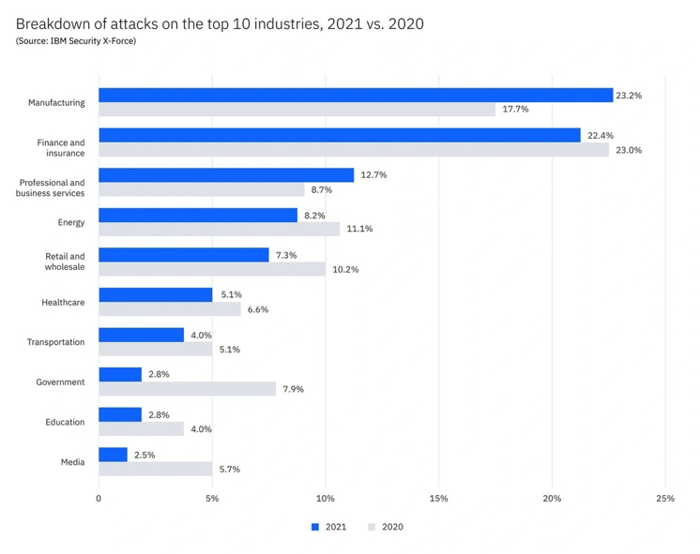

Tendance No 5 : Édifier une forteresse - les mesures de cybersécurité pour l'industrie moderne

L’industrie manufacturière a longtemps été considérée comme un secteur où le casque de sécurité et le gilet de haute visibilité étaient de rigueur. Mais à l’ère du numérique, une nouvelle forme d’équipement de protection est devenue essentielle : celle de la cybersécurité. Avec l’interconnexion croissante des systèmes de fabrication et l’essor de l’industrie 4.0, la cybersécurité n’est plus un problème informatique — mais une nécessité pour la fabrication.

Le passage au numérique au sein des entreprises manufacturières a engendré une foule d’avantages : une efficacité accrue, des produits de meilleure qualité, une plus grande flexibilité, et bien plus encore. Néanmoins, elle a parallèlement ouvert la porte aux cybermenaces. Ces menaces vont de l’espionnage industriel, où des concurrents ou des États-nations cherchent à voler des secrets commerciaux, au cybervandalisme, qui peut causer d’importantes interruptions des lignes de production.

Les conséquences d’une cyberattaque avérée peuvent être dévastatrices. Elle peut entraîner la perte de la propriété intellectuelle, l’interruption des chaînes de production, l’endommagement de la machinerie, des pertes financières et une atteinte à la réputation. Compte tenu de ces impacts potentiels, la cybersécurité se doit d’être une priorité pour toutes les PME actives dans l’industrie manufacturière.

Vous devez élaborer une stratégie de cybersécurité solide pour protéger les activités de votre entreprise. Celle-ci comporte plusieurs éléments :

- Évaluation des risques : Commencez par identifier les différents risques cybernétiques auxquels votre entreprise est exposée. Parmi eux figurent les risques internes (par exemple, le téléchargement involontaire de logiciels malveillants par les employés) et les risques externes (par exemple, les pirates informatiques qui s’en prennent à votre entreprise).

- Cadre de cybersécurité : Élaborez un cadre pour la gestion de ces risques. Ce cadre peut reposer sur des normes établies, comme le Cadre de cybersécurité du NIST, qui fournit une approche structurée de la gestion des risques liés à la cybersécurité.

- Mesures technologiques : Mettez en place des solutions technologiques pour atténuer les risques identifiés. Il peut s’agir de pare-feu, de systèmes de détection d’intrusion et de logiciels antimaliciel.

- Politiques et procédures : Élaborez des politiques et des procédures claires pour gérer les risques liés à la cybersécurité. Cela inclut des procédures de résolution des incidents cybernétiques présumés et des politiques sur des questions concernant entre autres la gestion des mots de passe et les mises à jour logicielles.

- Formation et sensibilisation : Veillez à ce que l’ensemble du personnel soit conscient des cyberrisques et sache comment les gérer. Vous pouvez pour cela organiser des séances de formation régulières et des mises à jour sur les dernières cybermenaces

- Plan d'intervention en cas d'incident : Élaborez un plan de réponse aux cyberincidents. Ce plan doit comprendre des mesures visant à isoler les systèmes touchés, à identifier la cause de l’incident et à rétablir le fonctionnement normal le plus rapidement possible

- Révisions périodiques : Les cybermenaces évoluent en permanence. Il est donc essentiel de revoir et de mettre à jour vos mesures de cybersécurité.

En résumé, la cybersécurité est une question cruciale pour les PME manufacturières d’aujourd’hui. En comprenant les risques, en élaborant une stratégie de cybersécurité robuste et en encourageant une culture de sensibilisation à la cybersécurité, vous pourrez grandement diminuer votre vulnérabilité aux cybermenaces.

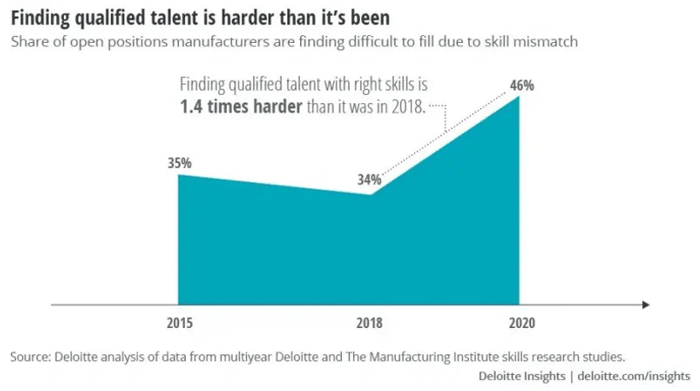

Tendance No 6 : Le nouveau paradigme salarial - augmentation des salaires et perfectionnement des travailleurs en réponse à la pénurie de main-d'œuvre

Dans un contexte de pénurie de main-d’œuvre et d’évolution rapide des exigences en matière de compétences, attirer et retenir les bons talents est un défi pressant pour les fabricants. La solution ne consiste pas seulement à offrir des salaires compétitifs, mais aussi à offrir du perfectionnement aux travailleurs en place pour qu’ils puissent répondre aux besoins changeants de l’industrie. Les fabricants affirment qu’il est 36 % plus difficile de trouver des talents qu’en 2018.

McKinsey prévoit que la demande de compétences physiques et manuelles pour des tâches répétitives diminuera de 30 % au cours de la prochaine décennie. La pénurie de main-d’œuvre dans l’industrie manufacturière est due à divers facteurs, tels que l’évolution démographique et le changement de perception face au travail ouvrier. Cette problématique complexe a de multiples facettes et doit être abordée à la fois sous l’angle de la quantité et de la qualité de la main-d’œuvre.

L’augmentation des salaires est plus qu’une simple stratégie pour attirer les talents : elle reflète la nature changeante du marché de l’emploi dans l’industrie manufacturière. Plus les fonctions deviennent complexes et axées sur la technologie, plus elles exigent un niveau de compétence élevé et donc une rémunération plus importante. Toutefois, les augmentations de salaire doivent être compatibles avec la viabilité de l’entreprise. Il est important de prendre en compte la proposition de valeur totale de l’employé, qui comprend le salaire, les avantages sociaux, l’environnement de travail et les possibilités d’apprentissage et de développement.

Le perfectionnement, quant à lui, est une approche proactive visant à combler les lacunes en matière de compétences au sein de la main-d’œuvre manufacturière existante. En investissant dans l’amélioration et le renouvellement des compétences, les fabricants peuvent s’assurer que leurs travailleurs sont aptes à gérer les nouvelles technologies et les nouveaux processus. Un programme de perfectionnement bien exécuté peut stimuler la productivité et l’efficacité tout en renforçant l’engagement et la loyauté des employés.

La mise en place d’un programme de perfectionnement professionnel comporte plusieurs phases :

- Évaluation des compétences : Identifiez les compétences que vos travailleurs possèdent actuellement et celles dont ils auront besoin à l’avenir. Cette évaluation doit tenir compte de vos plans stratégiques et des tendances technologiques du secteur.

- Parcours d'apprentissage : Élaborez des parcours bien définis pour permettre aux employés d’acquérir les compétences nécessaires. Ceux-ci peuvent inclure la formation en cours d’emploi, le mentorat, l’apprentissage en ligne ou même les partenariats avec des établissements d’enseignement

- Soutien et encouragement : Favorisez une culture de l’apprentissage en offrant soutien et encouragement. Reconnaissez et récompensez les progrès, et faites clairement savoir que l’apprentissage est valorisé et attendu.

- Évaluation continue : Examinez et mettez à jour régulièrement votre programme de perfectionnement pour vous assurer qu’il reste adapté à l’évolution de la technologie et des besoins de l’industrie..

Finalement, la double stratégie d’augmentation des salaires et de perfectionnement des travailleurs offrent une solution puissante au problème de pénurie de main-d’œuvre dans l’industrie manufacturière. En l’implantant efficacement, les PME peuvent non seulement se doter d’une main-d’œuvre compétente et engagée, mais aussi se positionner pour réussir à l’ère du numérique.

Conclusion

Ces grandes tendances manufacturières pour 2023 témoignent du fait que le secteur manufacturier moderne est en pleine mutation et que les PME doivent s’adapter rapidement pour demeurer concurrentielles.

En exploitant les technologies numériques telles que l’impression 3D et les mesures de cybersécurité, les PME peuvent améliorer leur efficacité et leur flexibilité tout en protégeant leurs opérations contre les cybermenaces. Grâce à l’établissement de bonnes stratégies, les PME peuvent prospérer dans ce secteur en perpétuelle évolution.

Pour plus de détails concernant les défis les plus importants auxquels sont confrontées les entreprises en fabrication en flux continu, téléchargez notre guide.